Miedź vs Aluminium: Wybór Instalacji Elektrycznej

Jaka instalacja elektryczna będzie lepsza: miedziana czy aluminiowa? To pytanie, które spędza sen z powiek wielu inwestorom i majsterkowiczom. Czy warto stawiać na sprawdzoną od lat miedź, czy może aluminium, które kiedyś królowało w naszych domach, znów ma sens? Jakie faktyczne różnice dzielą te materiały i czego możemy od nich oczekiwać w nowoczesnym budownictwie? Czy decydując się na konkretne rozwiązanie, zlecacie pracę fachowcom, czy może sami chwytacie za narzędzia? Odpowiedzi na te i wiele innych nurtujących pytań znajdziecie w dalszej części naszego artykułu.

Spis treści:

- Przewaga Miedzi w Nowoczesnych Instalacjach Elektrycznych

- Aluminium w Instalacjach: Kiedy Było Standardem?

- Przewodność Elektryczna Miedzi i Aluminium

- Wytrzymałość i Elastyczność Przewodów Miedzianych vs Aluminiowych

- Odporność na Utlenianie: Miedź a Aluminium

- Ważność Obciążenia i Przekroju w Instalacjach z Aluminium

- Połączenia i Złącza: Jak Unikać Problemów z Aluminium

- Bezpieczeństwo Instalacji z Aluminium: Co Trzeba Wiedzieć

- Koszty: Analiza Porównawcza Miedzi i Aluminium

- Jaka instalacja elektryczna: miedziana czy aluminiowa? - Pytania i odpowiedzi

| Cecha | Miedź | Aluminium |

|---|---|---|

| Koszt (względem miedzi) | Standard | Około 4x tańsze |

| Przewodność elektryczna (względem miedzi) | Standard (100%) | Około 60-70% |

| Wymagany przekrój dla podobnej przewodności | Standard | Około 1.5x większy |

| Wytrzymałość na rozciąganie i przewężanie | Wysoka | Niższa |

| Elastyczność podczas układania | Dobra | Niższa |

| Odporność na utlenianie | Bardzo dobra | Niższa (tworzy warstwę tlenku) |

| Tendencja do luzowania połączeń (płynięcie) | Niskie | Wyższe (wymaga specyficznych złączy) |

| Waga (względem miedzi) | Standard | Około 30% lżejsze |

Jak widać, na papierze miedź prezentuje się zdecydowanie lepiej, zwłaszcza pod kątem parametrów technicznych. Jednak historia instalacji elektrycznych pokazuje, że aluminium miało swoje pięć minut i nadal może być stosowane, choć z pewnymi obwarowaniami. Kluczowe różnice w przewodności oznaczają, że aby przewód aluminiowy dorównał miedzianemu, musi mieć większy przekrój, co z kolei może wpływać na grubość i sztywność kabli. Kwestia utleniania aluminium i jego wpływu na połączenia to temat, który budzi największe obawy, szczególnie w kontekście bezpieczeństwa i trwałości instalacji.

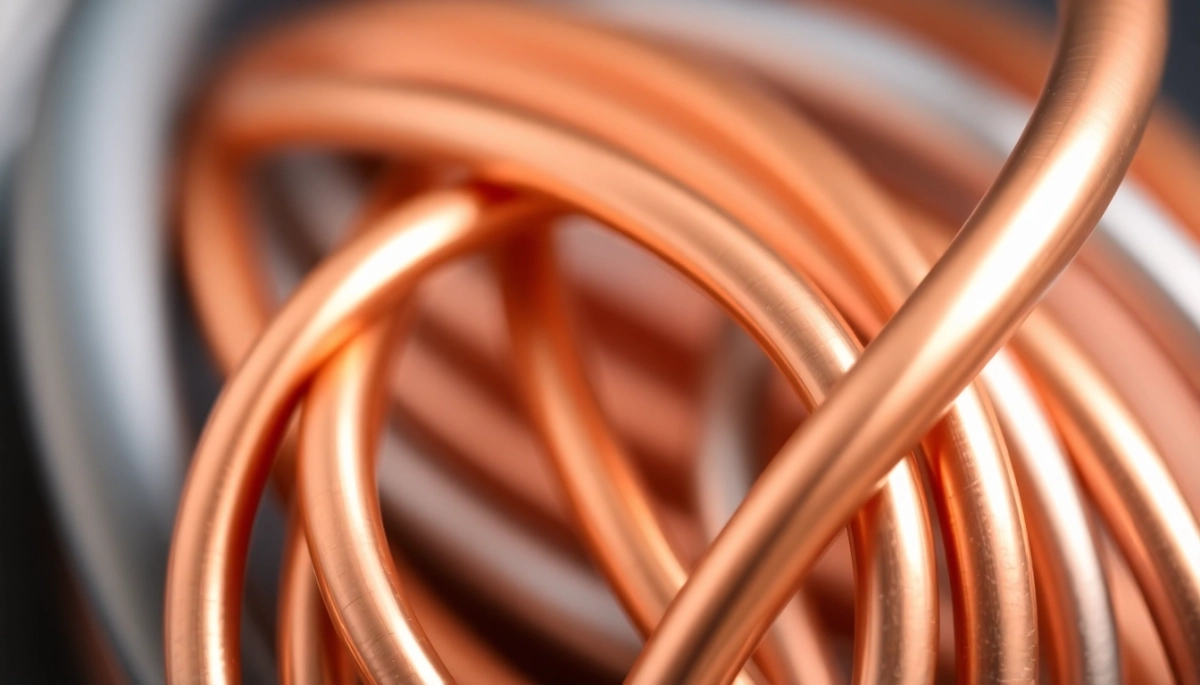

Przewaga Miedzi w Nowoczesnych Instalacjach Elektrycznych

W dzisiejszych czasach, gdy nasze domy pękają w szwach od coraz to nowszych i bardziej energochłonnych urządzeń, miedź zdaje się być naturalnym wyborem. Jej niesamowita przewodność elektryczna sprawia, że nawet przy dużych obciążeniach nie ma mowy o niebezpiecznym nagrzewaniu się przewodów. Pomyślcie tylko o płytach indukcyjnych, piekarnikach, które pracują na pełnych obrotach, czy chłodniach – to wszystko wymaga solidnej infrastruktury, a miedź to właśnie taki solidny fundament.

Co więcej, miedź jest niezwykle wdzięcznym materiałem do pracy dla elektryków. Jest bardziej elastyczna niż aluminium, co ułatwia jej układanie w ciasnych przestrzeniach i załamywanie pod odpowiednimi kątami bez ryzyka uszkodzenia. To sprawia, że proces instalacji przebiega sprawniej, a efekt końcowy jest często bardziej estetyczny. Mniejsza podatność na przewężanie i rozciąganie to gwarancja, że instalacja zostanie wykonana starannie i posłuży przez lata bez usterek.

Zobacz także: Najprostszy Schemat Domowej Instalacji Elektrycznej: Praktyczny Przewodnik dla Każdego

Nie można również zapominać o jej odporności na korozję i utlenianie. Miedziane przewody potrafią zachować swoje właściwości przez dekady, nie tworząc na powierzchni nalotu, który mógłby pogorszyć kontakt elektryczny. To przekłada się na długoterminową stabilność i mniejsze ryzyko awarii, co dla każdego inwestora jest nieocenione. Stawianie na miedź to po prostu inwestycja w spokój i bezpieczeństwo na długie lata.

Aluminium w Instalacjach: Kiedy Było Standardem?

Jeszcze kilkadziesiąt lat temu, gdy polskie domy dopiero wyposażano w elektryczność, aluminium było absolutnym standardem. W tamtych czasach nasze zapotrzebowanie na energię elektryczną było nieporównywalnie mniejsze. Liczba urządzeń, które dzisiaj bezrefleksyjnie podłączamy do gniazdek, była wówczas domeną luksusu, a nie codzienności. Przewody aluminiowe, często o skromnym przekroju 1,5 mm², w zupełności wystarczały do zasilania żarówek, prostych odbiorników radiowych czy odkurzaczy o niewielkiej mocy.

Głównym motorem napędowym wyboru aluminium była jego dostępność i, co kluczowe, znacznie niższy koszt w porównaniu do miedzi. W czasach, gdy każde oszczędności były na wagę złota, aluminium oferowało niemalże czterokrotnie niższy koszt materiału przy budowie instalacji elektrycznej. To pozwalam na obniżenie ogólnych kosztów budowy, co było ważnym argumentem dla wielu inwestorów. O ile fizycznie instalacja z aluminium była lżejsza od miedzi, jej właściwości przewodzące pozostawiały wiele do życzenia.

Zobacz także: Ile Kosztuje Projekt Instalacji Elektrycznej w 2025? Kompleksowy Przewodnik po Cenach

Warto jednak pamiętać, że technologie rozwijały się w zawrotnym tempie. To, co sprawdzało się dekady temu, dziś może być niewystarczające, a nawet niebezpieczne. Wiele starszych aluminiowych instalacji, wykonanych z myślą o mniejszych obciążeniach, nie jest w stanie sprostać dzisiejszym wymaganiom energetycznym. Współczesne sprzęty AGD, od wspomnianych już płyt indukcyjnych, przez energooszczędne oświetlenie LED, po wielofunkcyjne systemy domowe, generują obciążenia, które mogą stanowić wyzwanie dla przestarzałych instalacji aluminiowych.

Przewodność Elektryczna Miedzi i Aluminium

Podstawowa różnica między miedzią a aluminium, która determinuje ich przydatność w elektroinstalacjach, tkwi w ich przewodności elektrycznej. Miedź, jak przystało na królową metali w tej dziedzinie, ma przewodność na poziomie, który czyni ją niezastąpioną w wielu zastosowaniach. Przyjmuje się, że jest to punkt odniesienia, czyli 100%. Aluminium, niestety, nie może pochwalić się takimi osiągnięciami.

Dane techniczne jasno pokazują, że przewodność elektryczna aluminium wynosi zaledwie około 60-70% przewodności miedzi. Oznacza to, że aby przewód aluminiowy mógł przenieść taki sam prąd jak przewód miedziany, musi mieć proporcjonalnie większy przekrój. W praktyce oznacza to, że dla podobnej obciążalności prądowej, żyła aluminiowa musi być o ponad połowę grubsza niż jej miedziany odpowiednik. Niby drobiazg, ale w skali całego domu może to oznaczać znaczące różnice w ilości użytego materiału i średnicy kabli.

Wyobraźmy to sobie w prostszych słowach: jeśli miedziany przewód o przekroju 1,5 mm² spokojnie poradzi sobie z typowym obciążeniem w gniazdku, to żeby uzyskać podobny efekt z aluminium, potrzebowalibyśmy przekroju rzędu 2,5 mm². To nie tylko wpływa na grubość instalacji, ale także na sposób jej prowadzenia i estetykę. Ta fundamentalna cecha jest kluczowa przy projektowaniu każdej instalacji, decydując nie tylko o cenie, ale przede wszystkim o bezpieczeństwie i efektywności całego systemu.

Co to w praktyce oznacza dla instalatorów i użytkowników? Konieczność dokładnego przeliczania przekrojów, uwzględniania marginesów bezpieczeństwa i stosowania odpowiednich technologii połączeń. Błąd w tym zakresie może prowadzić do przegrzewania się instalacji, a w skrajnych przypadkach nawet do pożaru. Dlatego tak ważne jest, aby znać te podstawowe parametry i nie lekceważyć różnic, które, choć na pierwszy rzut oka mogą wydawać się niewielkie, mają ogromne znaczenie dla funkcjonowania całego budynku.

Wytrzymałość i Elastyczność Przewodów Miedzianych vs Aluminiowych

Przechodząc od parametrów elektrycznych do tych bardziej fizycznych, zauważamy kolejne istotne różnice. Wytrzymałość mechaniczna przewodów jest kluczowa podczas ich układania i późniejszego użytkowania. Miedź, będąc metalem o wysokiej wytrzymałości na rozciąganie, jest znacznie mniej podatna na uszkodzenia mechaniczne. Przez przypadek można ją nawet nadepnąć, a przewód najczęściej pozostanie nienaruszony, co w przypadku aluminium, szczególnie starszych typów, nie zawsze jest takie oczywiste.

Elastyczność to kolejny atrybut, w którym miedź wypada lepiej. Podczas montażu instalacji elektrycznych, często trzeba wyginać przewody, dopasowywać je do kształtu ścian, prowadzić przez wąskie przestrzenie. Miedziane żyły są bardziej podatne na te manipulacje, można je kształtować bez ryzyka powstania tzw. "pamięci kształtu" czy pęknięcia. Aluminium, zwłaszcza starsze stopy, jest bardziej kruche i łatwiej ulega przewężeniu, czyli zmniejszeniu przekroju w miejscu zgięcia, co negatywnie wpływa na jego przewodność.

O ile miedź pozwala na bardziej swobodne kształtowanie instalacji, z aluminium bywa gorzej. Wymaga ono większej precyzji i ostrożności podczas układania. Jest mniej wybaczające błędy montażowe, co dla mniej doświadczonych instalatorów może stanowić dodatkowe wyzwanie. Warto tutaj zauważyć, że nawet przy stosowaniu przewodów aluminiowych o większych przekrojach, ich mniejsza elastyczność może wpływać na czas i trudność wykonania całej instalacji.

Ta mechaniczna odporność miedzi ma też znaczenie w kontekście długoterminowego użytkowania. Instalacja elektryczna to nie dzieło jednorazowe. Przewody są narażone na drgania budynków, ruchy płyt fundamentowych, a nawet drobne wstrząsy. Miedź, dzięki swojej wytrzymałości i sprężystości, lepiej znosi takie perturbacje, zachowując integralność swojej struktury i parametrów elektrycznych przez lata. To kolejny aspekt, który buduje przewagę miedzi w wymagających warunkach.

Odporność na Utlenianie: Miedź a Aluminium

Pewnie każdy z nas widział choć raz ciemny, matowy nalot na starych aluminiowych kablach czy złączkach. To efekt utleniania, czyli chemicznej reakcji aluminium z tlenem zawartym w powietrzu. Ta cienka warstwa tlenku aluminium, choć na początku może wydawać się niegroźna, stanowi poważne wyzwanie dla prawidłowego działania instalacji elektrycznej. Jest ona bowiem izolatorem, a nie przewodnikiem.

Miedź w tym aspekcie wypada zdecydowanie lepiej. Jest ona znacznie bardziej odporna na korozję i utlenianie. Nawet jeśli na jej powierzchni przez lata pojawi się lekka patyna, nie wpływa ona znacząco na jej właściwości przewodzące. To jak z dobrym winem – z wiekiem staje się szlachetniejsza. W przypadku miedzi, ta naturalna odporność oznacza, że połączenia elektryczne pozostają stabilne i bezpieczne przez długi czas, bez konieczności regularnego czyszczenia czy konserwacji.

Tymczasem warstwa tlenku aluminium na styku przewodów i złączek z czasem staje się realnym problemem. Skoro tlenek jest izolatorem, zwiększa opór elektryczny w połączeniu. To z kolei prowadzi do wydzielania się ciepła, a im większy prąd płynie przez instalację, tym intensywniejsze jest to nagrzewanie. W skrajnych przypadkach może to doprowadzić do uszkodzenia izolacji, a nawet do zapłonu materiałów znajdujących się w pobliżu. To trochę jak z ogniem – niby iskra, a może wywołać pożar.

Dlatego tak ważne jest, aby przy pracy z aluminium, szczególnie w połączeniach, stosować specjalne procedury. Obejmują one oczyszczenie końcówki przewodu z warstwy tlenku, a następnie pokrycie jej specjalnym smarem ochronnym lub wazeliną. Smar ten nie tylko zapobiega ponownemu utlenianiu, ale także ułatwia kontakt elektryczny. Mimo tych zabiegów, ryzyko powstawania tzw. "płynięcia" lub "pełzania" żył w zaciskach, czyli ich powolnego odkształcania pod wpływem nacisku i temperatury, pozostaje wyższe niż w przypadku miedzi, ze względu na niższy współczynnik sprężystości aluminiowych żył.

Ważność Obciążenia i Przekroju w Instalacjach z Aluminium

Kiedy rozważamy zastosowanie aluminium w instalacjach elektrycznych, kluczowe staje się zrozumienie zależności między obciążeniem prądowym a wymaganym przekrojem przewodu. Jak już wspomnieliśmy, aluminium jest gorszym przewodnikiem niż miedź. To nie tylko teoria – fakty mówią jasno, że potrzebujemy większej "drogi" dla prądu, aby uniknąć przegrzewania.

Jeśli mówimy o tradycyjnych instalacjach, które miały za zadanie zasilanie kilku żarówek i radia, aluminiowe przewody o niewielkim przekroju, np. 1,5 mm², dawały sobie radę. Ale dzisiejsze realia życia są inne. Standardem stały się urządzenia o dużym poborze mocy, które stawiają przed instalacją elektryczną zupełnie nowe wyzwania. Pomyślmy o elektrycznych piekarnikach, płytach indukcyjnych, bojlerach czy klimatyzatorach. Każde z tych urządzeń to znaczące obciążenie.

Dlatego też, jeśli decydujemy się na przewody aluminiowe, musimy zwracać szczególną uwagę na ich przekroje. W praktyce, gdzie jeszcze stosuje się aluminium, są to zazwyczaj główne linie zasilające lub przewody o bardzo dużych przekrojach, nierzadko przekraczających 10 mm², a najczęściej 16 mm². W takich zastosowaniach często wykorzystuje się również jego mniejszą wagę, która przy długich odcinkach stanowi znaczące ułatwienie dla ekipy montażowej. Lżejsze kable to mniej wysiłku i potencjalnie niższe koszty transportu i montażu.

Jednak nawet przy tych dużych przekrojach, nie można zapominać o kwestii jakości połączeń i potencjalnej degradacji materiału. Pamiętajmy, że zwiększony przekrój aluminiowego przewodu ma na celu rekompensację niższej przewodności. Nie rozwiązuje jednak problemów związanych z utlenianiem na stykach czy mniejszą elastycznością w porównaniu do miedzi. To jak próba zasypania przepaści – potrzebny jest solidny most, a nie tylko kilka desek.

Kwestia odpowiedniego przekroju dla różnych obciążeń to podstawa bezpieczeństwa każdej instalacji elektrycznej. Nieprawidłowy dobór może nie tylko doprowadzić do przegrzewania się przewodów, ale także do spadków napięcia, które negatywnie wpływają na pracę urządzeń. Zawsze warto konsultować się ze specjalistą, który dobierze odpowiednie przekroje przewodów do rzeczywistych potrzeb i mocy przyłączeniowych budynku, niezależnie od tego, czy będzie to miedź, czy aluminium.

Połączenia i Złącza: Jak Unikać Problemów z Aluminium

Połączenia to często najsłabsze ogniwo każdej instalacji elektrycznej, a w przypadku aluminium stają się one wręcz polem minowym. Tak jak wspomnieliśmy, aluminium jest podatne na utlenianie, co tworzy warstwę izolacyjną. Zanim połączymy ze sobą dwa przewody aluminiowe, lub podłączymy je do urządzenia, musimy zadbać o odpowiednie przygotowanie ich końcówek. Jak mawiają Anglicy – diabeł tkwi w szczegółach.

Podstawowa zasada brzmi: trzeba zeskrobać tę naleciałą warstwę tlenku. Jest to proces, który wymaga precyzji i cierpliwości. Po mechanicznym usunięciu tlenku, oczyszczoną powierzchnię przewodu aluminiowego warto zabezpieczyć. Tutaj z pomocą przychodzą nam specjalne smary przewodzące lub wazelina techniczna. Ich zadaniem jest nie tylko zapobieganie ponownemu utlenianiu, ale także zapewnienie dobrego, niskiego oporu elektrycznego na styku.

Sam dobór złączy jest równie istotny. Nie każde złącze, które świetnie sprawdza się z miedzią, będzie odpowiednie dla aluminium. Szczególnie polecane są złącza z zaciskami sprężynującymi. Dlaczego? Otóż aluminium, ze względu na swój specyficzny współczynnik sprężystości podłużnej, ma tendencję do odkształcania się pod wpływem nacisku i zmian temperatury. Zjawisko to nazywane jest "płynięciem" lub "pełzaniem" żył. Zaciski sprężynujące potrafią lepiej kompensować te drobne ruchy, utrzymując stały docisk na styku.

Gdy mówimy o klasycznych połączeniach śrubowych, konieczne jest zastosowanie podkładek sprężystych, które również pomagają utrzymać stały docisk nawet wtedy, gdy aluminium lekko się odkształci. Należy też pamiętać o odpowiednim przygotowaniu końcówki aluminiowej żyły, na przykład poprzez jej ściśnięcie w tulejce kablowej lub zastosowanie specjalnych końcówek przeznaczonych do aluminium. Ignorowanie tych zasad może prowadzić do poluzowania połączenia, zwiększenia jego oporu i niebezpiecznego nagrzewania się całego obwodu.

Warto podkreślić, że nawet przy zastosowaniu najlepszych praktyk montażowych, połączenia aluminiowe historycznie wykazywały większą skłonność do problemów niż połączenia miedziane. Dlatego wybierając aluminium, musimy być świadomi tych wyzwań i zapewnić wykonanie prac zgodnie z najwyższymi standardami, często zlecając je doświadczonym fachowcom, którzy na co dzień mierzą się z tymi niuansami.

Bezpieczeństwo Instalacji z Aluminium: Co Trzeba Wiedzieć

Bezpieczeństwo to chyba najważniejszy aspekt, który powinniśmy brać pod uwagę, decydując się na materiał przewodów elektrycznych. Historia pamięta czasy, gdy instalacje aluminiowe były standardem, ale też czasy, gdy zaczęto dostrzegać ich potencjalne wady. Kluczowe jest zrozumienie, że choć aluminium może być stosowane, wymaga ono większej uwagi i wiedzy niż miedź, aby zapewnić pełne bezpieczeństwo użytkownikom.

Największym zagrożeniem związanym z aluminiowymi przewodami jest wspomniana już skłonność do utleniania na połączeniach oraz zjawisko płynięcia żył. Te dwa czynniki mogą prowadzić do powstawania złączeń o podwyższonym oporze, które podczas przepływu prądu nagrzewają się. Nadmierne nagrzewanie może uszkodzić izolację przewodów, a w konsekwencji doprowadzić do zwarcia lub, co gorsza, do zapłonu materiałów palnych znajdujących się w pobliżu instalacji.

Dlatego też, jeśli decydujemy się na instalację z aluminium, niezbędne jest skrupulatne przestrzeganie zaleceń dotyczących montażu. Obejmuje to stosowanie odpowiednich złączek, które kompensują odkształcenia aluminium, oraz prawidłowe przygotowanie powierzchni końcówek przewodów. Bez tego, nawet pozornie solidna instalacja może okazać się źródłem ukrytego niebezpieczeństwa. To trochę jak z jazdą na oponach zimowych – można jeździć na letnich, ale pewnych sytuacji lepiej unikać.

Warto również pamiętać o tym, że stare instalacje aluminiowe, wykonane kilkadziesiąt lat temu, były projektowane z myślą o zupełnie innym poziomie obciążenia. Wówczas nie korzystano z tylu energochłonnych urządzeń, które dziś są standardem. Te stare przewody o niewielkich przekrojach mogą nie wytrzymać obciążeń rzędu kilku tysięcy watów, generowanych przez nowoczesne sprzęty AGD. Ignorowanie tego faktu to proszenie się o kłopoty.

Nowoczesne technologie i specjalistyczne metody połączeń pozwalają na bezpieczne użytkowanie aluminium, jednak kluczową rolę gra tu wiedza i doświadczenie wykonawcy. Instalator dobrze znający specyfikę pracy z tym metalem potrafi zminimalizować ryzyko. W przypadkach, gdy mamy do czynienia ze starszym budownictwem, a planujemy modernizację lub zwiększenie mocy przyłączeniowej, wymiana instalacji aluminiowej na miedzianą jest często najbezpieczniejszym i najbardziej praktycznym rozwiązaniem.

Koszty: Analiza Porównawcza Miedzi i Aluminium

Kwestia kosztów jest jednym z głównych czynników, które skłaniają do rozważenia aluminium w instalacjach elektrycznych. Zwykle jest ono co najmniej czterokrotnie tańsze od miedzi, co przy budowie lub remoncie domu może przełożyć się na znaczące oszczędności. Ta różnica w cenie była i nadal jest silnym argumentem za stosowaniem tego bardziej dostępnego metalu.

Jednakże, aby uzyskać porównywalną przewodność elektryczną, przewody aluminiowe muszą mieć większy przekrój niż miedziane. Przykładowo, aby przewód aluminiowy dorównał przewodności miedzianemu o przekroju 1,5 mm², potrzebujemy takiego o przekroju około 2,5 mm². Ta różnica w przekroju oznacza nie tylko użycie większej ilości materiału aluminiowego, ale także potencjalnie większą średnicę samego kabla, co może wpływać na trudność jego układania i potrzebną przestrzeń w instalacji.

Dodatkowo, wykonawcy często stosują wyższe stawki za montaż instalacji aluminiowych, właśnie ze względu na konieczność stosowania specjalnych technik połączeń i większą ostrożność podczas pracy. Teoretyczne oszczędności na metrze bieżącym przewodu mogą więc zostać częściowo zniwelowane przez wyższe koszty robocizny i dodatkowych materiałów zabezpieczających. To trochę jak kupno taniego narzędzia – może się okazać, że jego niska jakość szybko nas do siebie zniechęci.

Warto również spojrzeć na długoterminową perspektywę. Choć początkowy koszt instalacji aluminiowej może być niższy, jej potencjalnie mniejsza trwałość i większa podatność na problemy mogą generować dodatkowe koszty w przyszłości, związane z naprawami czy modernizacjami. Miedź, choć droższa na początku, często okazuje się bardziej opłacalna w perspektywie kilkudziesięciu lat użytkowania, zapewniając stabilność i niezawodność działania bez nieprzyjemnych niespodzianek.

Podczas podejmowania decyzji warto zestawić ze sobą wszystkie te czynniki: cenę materiału, wymagane przekroje, koszty robocizny, potencjalne przyszłe wydatki związane z konserwacją lub naprawami. W wielu przypadkach, szczególnie przy zwiększonych wymaganiach energetycznych współczesnych domów, inwestycja w miedzianą instalację elektryczną okazuje się bardziej rozsądnym i bezpiecznym wyborem, mimo wyższego kosztu początkowego. To jak zakup lepszego sprzętu – czasem warto zapłacić więcej za jakość i spokój ducha.

Jaka instalacja elektryczna: miedziana czy aluminiowa? - Pytania i odpowiedzi

-

Czym się różni instalacja elektryczna miedziana od aluminiowej?

Instalacja elektryczna aluminiowa charakteryzuje się niższym kosztem i mniejszą wagą przewodów w porównaniu do miedzianych. Jest jednak gorszym przewodnikiem prądu, co oznacza, że potrzebuje większego przekroju, aby przewodzić podobną ilość prądu bez przegrzewania. Aluminium łatwiej się utlenia, jest mniej odporne na rozciąganie i elastyczność, a jego połączenia mogą się luzować z czasem, prowadząc do nagrzewania.

-

Dlaczego dawniej stosowano instalacje aluminiowe?

W dawniejszych czasach instalacje elektryczne wykonywano z aluminium głównie ze względu na niski koszt tego materiału, który był znacznie tańszy od miedzi. Wówczas nie korzystano z tak dużej ilości energochłonnych urządzeń elektrycznych, a istniejące przekroje przewodów aluminiowych były wystarczające do zasilania podstawowych odbiorników.

-

Czy istniejące instalacje aluminiowe nadają się do współczesnych urządzeń?

Współczesne, energochłonne urządzenia, takie jak płyty indukcyjne, piekarniki czy pralki automatyczne, często wymagają większej mocy. Istniejące instalacje aluminiowe, kładzione dawno temu przy mniejszym zapotrzebowaniu na prąd, często mają zbyt małe przekroje przewodów, aby bezpiecznie zasilić te urządzenia. Zaleca się ich modernizację lub wymianę.

-

Jakie są zalety kabli aluminiowych w specyficznych zastosowaniach?

Przewody aluminiowe, zwłaszcza te o większych przekrojach (powyżej 10 mm², najczęściej 16 mm²), mają znaczącą zaletę – są około 70% lżejsze od miedzianych. Jest to duże ułatwienie przy układaniu długich i grubych kabli. Aby zapewnić trwałe i bezpieczne połączenia, należy jednak przestrzegać zasad dotyczących stosowania odpowiednich złączy (np. sprężynujących) oraz prawidłowego przygotowania końcówki przewodu, polegającego na zeskrobaniu warstwy tlenku i pokryciu jej neutralnym smarem lub wazeliną.